地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

在不锈钢精密零部件制造领域,工艺选型直接决定成本高低与产品竞争力。不少制造企业在面对不锈钢熔模铸造与型材加工时,常陷入“哪种工艺更省钱”的困惑。

深耕熔模精密铸造20余年的吉邦精密,凭借覆盖熔模铸造、精密加工、表面处理的全链条技术沉淀,结合服务汽车、智算中心液冷、医疗器械、人形机器人等多行业的实战经验,为你深度拆解两种工艺的成本差异,助你精准选型降本增效。

一、核心成本构成:两种工艺的“成本账本”大不同

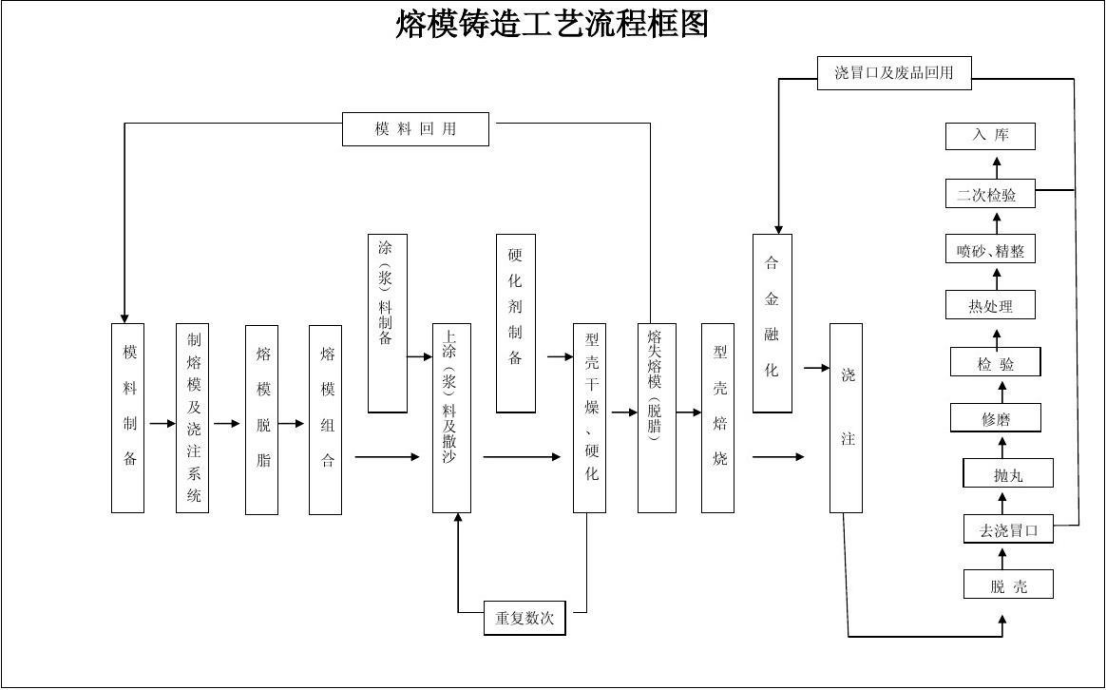

成本差异的根源,在于两种工艺的核心流程与资源投入不同。具体对比如下:

成本维度 | 不锈钢熔模铸造 | 不锈钢型材加工 |

材料利用率 | 高,可达80%-95%。近净成形特性大幅减少废料,且浇注余料可直接回炉重熔,回收价值高。 | 低,常规件仅30%-60%,复杂件更低。需通过切削去除大量材料,废料多为切屑,回收需额外处理,价值有限。 |

模具/工装成本 | 初期投入高。需定制蜡模模具(硅胶模/金属模),成本随零件复杂度上升,但大批量生产时可大幅分摊。 | 初期投入低。无需专用模具,仅需通用刀具、夹具,工装成本与零件结构关联度低,小批量生产更具优势。 |

工序复杂度 | 工序多(制蜡模→组树→制壳→脱蜡→浇注→清壳→热处理→精加工),小批量时工序分摊成本高,大批量效率优势凸显。 | 工序简洁(下料→粗加工→精加工→表面处理),流程短,小批量生产切换灵活,人工与时间成本更可控。 |

人工与设备成本 | 依赖精密铸造设备与熟练技工,自动化改造后可降低人工占比。 | 核心依赖CNC加工设备,高精度需求下对加工技术要求高,人工成本随精度要求上升,设备折旧成本显著。 |

二、场景化成本对比:哪种工艺更适配你的需求?

脱离生产场景谈成本毫无意义。吉邦精密结合上千个项目案例总结发现,生产批量、零件结构复杂度是决定两种工艺成本优势的核心场景变量,具体可分为三大类情况:

1. 大批量+复杂异形件:熔模铸造更省钱

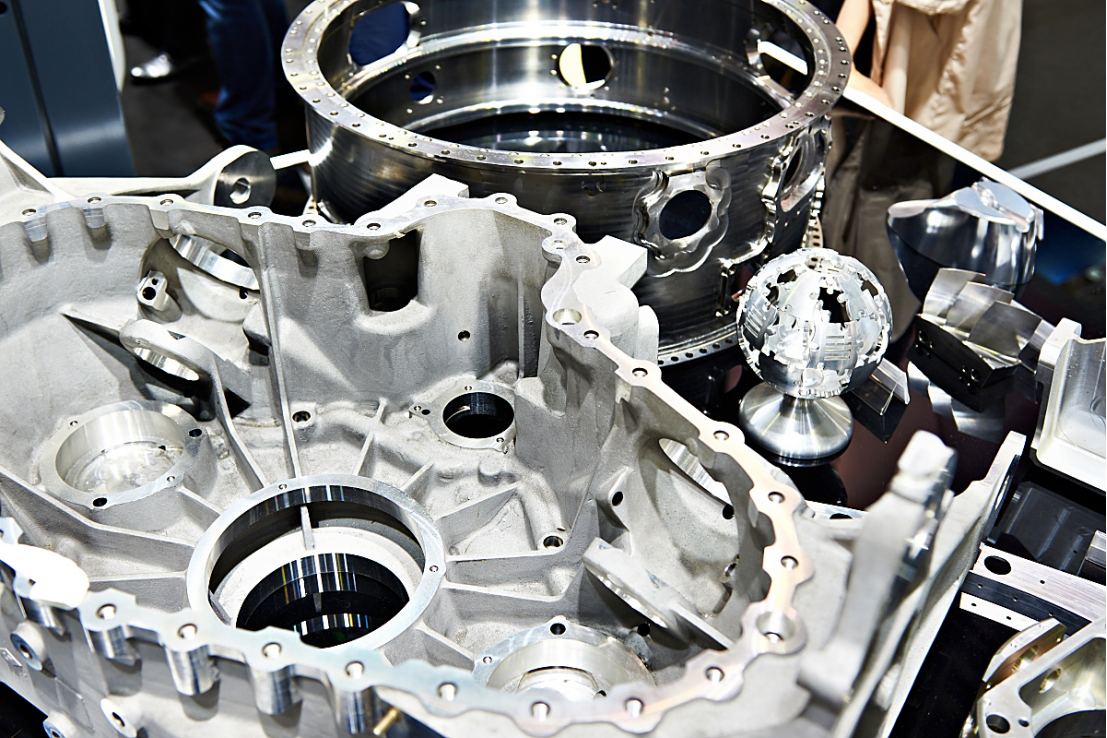

对于汽车智驾座舱、液冷分水器、医疗器械关节等复杂异形件,型材加工需多次切削、焊接,不仅材料浪费严重,还存在焊接泄漏等质量隐患。而熔模铸造可实现一体成型,直接减少工序环节与废料产生。

2. 小批量/单件+简单规则件:型材加工更经济

若为研发验证阶段的小批量订单,或轴类、方块件等简单规则件,型材加工的成本优势更为突出。这类场景下,熔模铸造的模具成本无法有效分摊,单件模具摊销占比极高,甚至可能超过材料成本。

3. 高精度要求件:需结合结构综合判断

熔模铸造精度可达CT4-CT7级,若零件精度需求与铸造精度匹配,可直接省去大量精加工工序,总成本更优。吉邦精密通过“熔模铸造+精密CNC精加工”组合工艺,将关键尺寸精度控制在±0.03mm,可满足多数高端装备的精度要求。

若精度要求达到微米级,两种工艺均需后续精密加工,但熔模铸造的近净成形特性仍可减少精加工余量,降低后续加工成本。而型材加工因初始毛坯余量较大,精加工阶段的材料损耗与时间成本仍会更高。

三、易被忽视的附加成本:藏在细节里的成本差异

除了直接的材料、人工成本,交货周期、质量隐患、全生命周期成本等附加因素,也会显著影响综合成本,这也是吉邦精密为客户选型时的重要考量:

从交货周期看,小批量订单型材加工无需等待模具制作,通常可实现7-15天交付;大批量订单则熔模铸造更高效,通过自动化生产线可实现规模化快速量产。从全生命周期成本看,熔模铸造件焊缝少、应力均匀,使用寿命通常比型材加工焊接件长,可大幅降低后续维护更换成本,尤其适合长期运行的工业设备。

四、吉邦精密选型建议:不选贵的,只选对的

综合来看,工艺选型的核心逻辑是“匹配场景、平衡成本与可靠性”。

吉邦精密结合自身全工艺能力,给出以下选型建议:若为大批量复杂异形件,优先选择熔模铸造,通过规模化降本与一体化成型提升竞争力;

若为小批量研发件或简单规则件,优先选择型材加工,快速响应需求并控制初期投入;若有高精度、高可靠性要求,可选择“熔模铸造+精密加工”组合工艺,实现成本与性能的平衡。

作为覆盖“模具制作-精密铸造-精机加工-表面处理”的关键金属零部件一站式服务商,吉邦精密可根据客户的产量、结构、精度需求,提供定制化工艺方案与成本测算,帮助客户精准控制制造成本。

地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

版权所有:惠州市吉邦精密技术有限公司 粤ICP备11048389号