地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

在高端装备制造领域,熔模精铸作为关键工艺,承载着航空航天、汽车、医疗器械等行业的精密零部件生产需求。2025年中国熔模精密铸造市场规模已突破250亿元,年复合增长率超7.5%,但行业普遍面临成本高企、效率低下的双重瓶颈——传统模式下,模具反复修改、工艺适配差导致开发成本增加30%-50%,周期延长40%以上,废品率更是高达8%-12%。

在此背景下,惠州市吉邦精密技术有限公司以数字化转型为抓手,创新推出预研前置联合开发模式,为行业破解痛点提供了可行路径。

传统模式之殇:串行逻辑拖累行业发展

熔模精铸虽拥有千年历史,但其现代化转型始终受制于传统流程的固有缺陷。传统模式采用“整车厂设计→零部件企业接单→按图生产”的串行逻辑,设计阶段往往忽略制造可行性,导致后续生产环节问题频发。

以汽车零部件生产为例,复杂构件需经过冲压、焊接、CNC加工等多道工序,不仅流程繁琐,还存在材料浪费严重、性能匹配度低等问题。而数字化技术的融入,让这一古老工艺迎来革新契机,吉邦精密则通过“预研前置”的战略布局,将数字化优势发挥到极致。

核心突破:预研前置重构协同开发逻辑

吉邦精密的核心突破在于重构了行业开发逻辑,将协同创新前置至产品概念设计阶段。与传统联合开发仅停留在生产环节不同,吉邦精密在产品“萌芽期”就主动介入,联动整车厂、一级供应商及高校资源,组建跨领域技术团队开展协同研发。这种模式从源头规避风险,通过DFM(面向制造的设计)分析,提前优化产品结构与工艺方案,从根本上减少后续修改成本。作为深耕不锈钢熔模精铸20余年的企业,吉邦精密凭借63项核心知识产权和产学研合作优势,已构建起从原型开发到批量量产的一站式解决方案体系。

技术支撑:数字化贯穿全流程降本增效

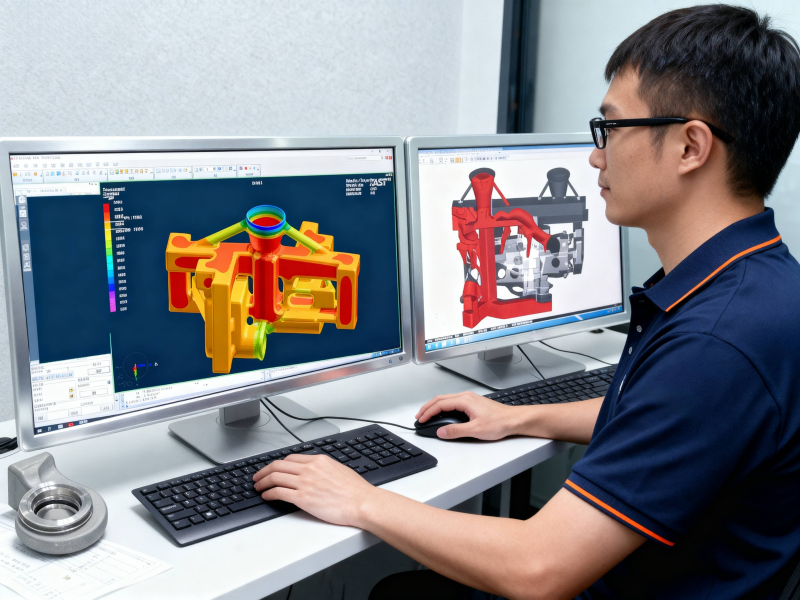

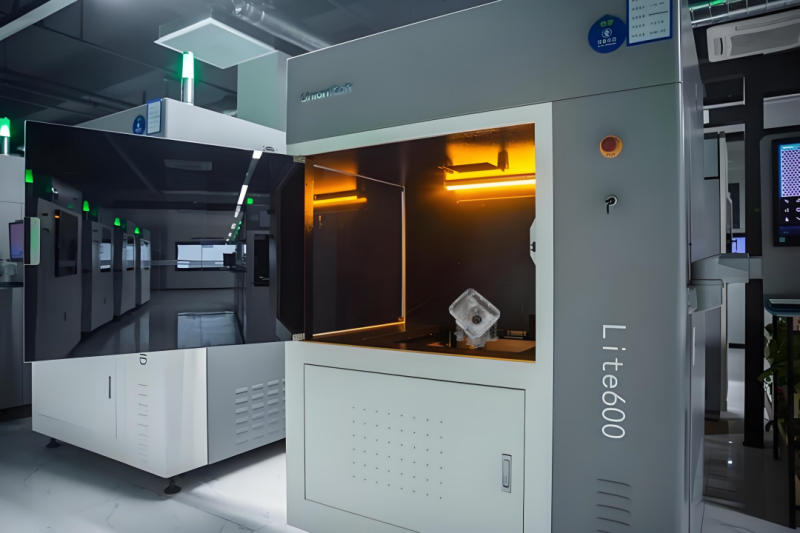

数字化技术是预研前置模式的重要支撑。吉邦精密将CAD/CAE仿真模拟、3D打印等数字技术深度融入熔模精铸全流程:通过CAD软件精准设计三维蜡模结构,借助CAE仿真模拟铸造全过程,提前预测缩孔、裂纹等缺陷,使成品合格率提升40%以上;利用SLA技术3D打印蜡模,将生产周期从传统的数月缩短至1-3天,实现复杂构件的快速迭代。

在生产环节,自动注蜡机、机器人涂挂型壳等自动化设备确保了尺寸精度稳定,而MES智能监控系统通过实时采集温度、湿度等关键数据,实现了从原料到出厂的全流程追溯,进一步保障了产品一致性。

案例印证:多领域落地彰显实践价值

实际案例印证了该模式的降本增效成效。在某汽车尾气排放EGR部件项目中,吉邦精密预研阶段介入后,通过硅溶胶精密铸造工艺优化,将原有多道复杂工序简化为“熔模精铸+CNC+检测”的精简流程,不仅精准匹配高性价比材料,还使综合制造成本降低20%以上,废品率控制在1%-3%的极低水平。在AIDC液冷领域,其研发的精密铸造零部件通过复杂结构一体化成型技术,尺寸公差控制精准,保障了液冷系统的密封性能与散热效率;而在医疗器械领域,通过全流程质量管控,产品良品率稳定在98%以上,完全满足植入级零部件的严苛标准。

行业风口:政策加持下的转型范本

吉邦精密的实践恰逢行业转型风口。当前,《十四五智能制造发展规划》明确要求熔模铸造关键工序数控化率达85%以上,《汽车行业数字化转型实施方案》也鼓励预研阶段协同合作。对比行业内70%中小企业研发投入不足营收3%的现状,吉邦精密的预研前置模式不仅解决了“研发弱、试错成本高”的共性痛点,更构建了“产学研用”协同生态,为行业数字化转型提供了可复制的范本。

结语:数字化引领精密制造迈向新高度

随着高端装备制造需求的升级,熔模精铸行业的数字化、绿色化转型已是必然趋势。吉邦精密以预研前置为核心、数字技术为支撑的发展路径,不仅实现了自身的高质量发展,更推动着传统铸造工艺从“工匠技艺”向“智能制造”的跨越。未来,在技术创新与模式迭代的双重驱动下,这样的行业标杆有望引领更多企业突破成本效率瓶颈,助力中国精密制造产业迈向更高水平。

随着高端装备制造需求的升级,熔模精铸行业的数字化、绿色化转型已是必然趋势。吉邦精密以预研前置为核心、数字技术为支撑的发展路径,不仅实现了自身的高质量发展,更推动着传统铸造工艺从“工匠技艺”向“智能制造”的跨越。未来,在技术创新与模式迭代的双重驱动下,这样的行业标杆有望引领更多企业突破成本效率瓶颈,助力中国精密制造产业迈向更高水平。

地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

版权所有:惠州市吉邦精密技术有限公司 粤ICP备11048389号